Los rollos de tela filtrante son un componente fundamental en los sistemas de filtración industrial, ya que sirven como materia prima para bolsas de filtro, cartuchos, correas y productos de filtración especializados. Si bien a primera vista pueden parecer simples, la

elección del material de la tela y el grado de filtración influyen directamente en la eficiencia de separación, la caída de presión, la vida útil y el rendimiento general del sistema .

En industrias como la recolección de polvo, la filtración de líquidos, el procesamiento de alimentos y bebidas, los productos químicos, los productos farmacéuticos, la minería y el tratamiento de aguas residuales, comprender cómo se diseñan y clasifican los rollos de tela filtrante es esencial para seleccionar la solución de filtración adecuada.

Este artículo explica los materiales de tela filtrante más comunes, cómo se definen los grados de filtración y cómo adaptar las propiedades de la tela a las condiciones operativas del mundo real.

1. ¿Qué son los rollos de tela filtrante?

1. ¿Qué son los rollos de tela filtrante?

Los rollos de tela filtrante son tramos continuos de medios textiles tejidos, no tejidos o afieltrados, que se suministran en rollos. Estas telas se cortan, cosen, sueldan o pliegan posteriormente para obtener productos de filtración finales como:

- Bolsas de filtro para colectores de polvo

- Bolsas de filtro para líquidos

- Cartuchos de filtro plisados

- Correas y mangas filtrantes

- Filtros industriales especiales

El suministro de medios de filtración en forma de rollo permite a los fabricantes controlar las dimensiones del producto, el diseño de las costuras y los tratamientos de la superficie, manteniendo al mismo tiempo una calidad constante del material en grandes volúmenes de producción.

2. Factores clave de rendimiento de los rollos de tela filtrante

Antes de examinar los materiales y grados, es importante comprender los parámetros de rendimiento básicos que definen el comportamiento de la tela filtrante:

- Eficiencia de filtración : la capacidad de capturar partículas de un tamaño determinado

- Permeabilidad (caudal de aire o líquido) : resistencia al flujo a través del tejido.

- Resistencia mecánica : resistencia al desgarro, a la abrasión y a la fatiga por flexión.

- Resistencia química : estabilidad en entornos ácidos, alcalinos o solventes.

- Resistencia térmica : temperatura máxima de funcionamiento continuo

- Capacidad de limpieza : la facilidad con la que se liberan las partículas capturadas durante la limpieza.

Estos factores están influenciados tanto por

el material de la fibra como por

la construcción del tejido .

3. Materiales comunes de tela filtrante

3.1 Poliéster (PET)

El poliéster es uno de los materiales de tejido filtrante más utilizados debido a su rendimiento equilibrado y su rentabilidad.

Características principales:

- Temperatura de funcionamiento continuo hasta ~130 °C

- Buena resistencia a la mayoría de los ácidos.

- Resistencia moderada a los álcalis

- Alta resistencia a la tracción y a la abrasión.

Aplicaciones típicas:

- Recolección de polvo industrial

- Procesamiento de cemento y minerales

- Filtros de polvo para carpintería

- Filtración general de líquidos

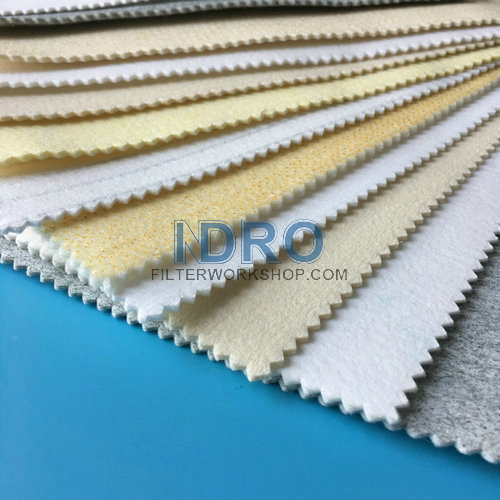

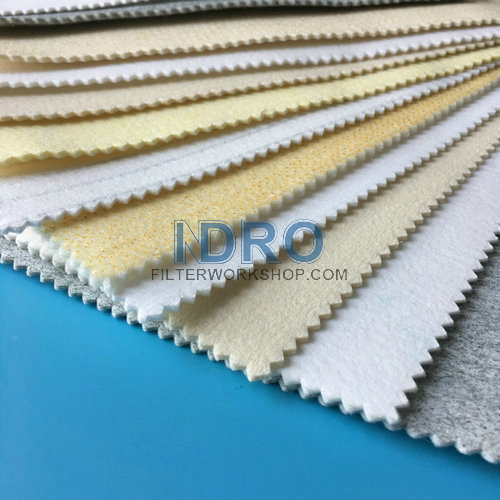

Los rollos de tela de poliéster se encuentran comúnmente disponibles en construcciones de fieltro punzonado y tejido y pueden ser tratados superficialmente para mejorar la eficiencia de filtración y facilidad de limpieza.

3.2 Polipropileno (PP)

El polipropileno se utiliza ampliamente en aplicaciones de filtración de líquidos y de filtración de gases a baja temperatura.

Características principales:

- Excelente resistencia química a ácidos y álcalis.

- Estructura ligera y de baja densidad

- Temperatura de funcionamiento continuo hasta ~90°C

- Naturaleza hidrofóbica

Aplicaciones típicas:

- Filtración de agua y aguas residuales

- Procesamiento químico

- Filtración de alimentos y bebidas

- Bolsas y cartuchos para filtros de líquidos

Los rollos de tela filtrante PP son especialmente populares cuando la compatibilidad química es más importante que la resistencia a altas temperaturas.

3.3 Sulfuro de polifenileno (PPS)

PPS es un material de alto rendimiento diseñado para entornos industriales hostiles.

Características principales:

- Temperatura de funcionamiento continuo hasta ~190 °C

- Excelente resistencia a ácidos y disolventes.

- Buena resistencia a la hidrólisis.

- Rendimiento estable en gases de combustión a alta temperatura.

Aplicaciones típicas:

- Centrales eléctricas de carbón

- Incineración de residuos

- Filtración de calderas y gases de combustión

- Colectores de polvo de alta temperatura

Los tejidos PPS se utilizan a menudo cuando el poliéster se degradaría demasiado rápido.

3.4 Aramida (Nomex®)

Las fibras de aramida son conocidas por su resistencia y resistencia al calor.

Características principales:

- Temperatura de funcionamiento continuo hasta ~200°C

- Excelente resistencia mecánica

- Buena resistencia a la abrasión.

- Resistencia química moderada

Aplicaciones típicas:

- Plantas de asfalto

- hornos de cemento

- Recolección de polvo industrial a alta temperatura

Los rollos de tela filtrante de aramida se seleccionan cuando se requiere tanto resistencia a la temperatura como durabilidad.

3,5 PTFE (politetrafluoroetileno)

El PTFE representa el nivel superior de materiales de tejido filtrante.

Características principales:

- Temperatura de funcionamiento continuo hasta ~260 °C

- Resistencia química excepcional

- Energía superficial extremadamente baja

- Excelentes propiedades de liberación de polvo.

Aplicaciones típicas:

- Procesamiento químico

- Fabricación farmacéutica

- Entornos de alta corrosión

- Sistemas de control de emisiones críticas

Los tejidos de PTFE se utilizan a menudo como membranas laminadas sobre otros sustratos para mejorar el rendimiento de filtración de la superficie.

4. Tipos de construcción de telas

4.1 Tejidos

Los tejidos se construyen entrelazando hilos de urdimbre y trama.

Ventajas:

- Alta estabilidad dimensional

- Control preciso del tamaño de los poros

- Superficie lisa

Limitaciones:

- Menor capacidad de retención de polvo

- Menos adecuado para la filtración de partículas finas.

Los tejidos se utilizan comúnmente en aplicaciones de filtración de líquidos y con baja carga de polvo.

4.2 Tejidos de fieltro con aguja

Los tejidos de fieltro punzonado son materiales no tejidos formados mediante el enredo mecánico de fibras.

Ventajas:

- Alta capacidad de retención de polvo

- Estructura de fibra tridimensional

- Adecuado para filtración de superficie o profundidad.

Limitaciones:

- Mayor caída de presión si no se trata adecuadamente

Los rollos de fieltro punzonado dominan las aplicaciones de recolección de polvo industrial.

4.3 No tejidos fundidos por soplado y spunbond

Estos tejidos se producen mediante procesos de extrusión de polímeros y unión de fibras.

Ventajas:

- Diámetro de fibra fina

- Alta eficiencia de filtración

- Calidad constante

Aplicaciones típicas:

- Filtros de cartucho

- Productos de filtración desechables

- Filtración fina de líquidos

5. Comprensión de los grados de filtración

El grado de filtración define el

rango de tamaño de partícula que un tejido puede capturar eficazmente . Generalmente se expresa en micras (µm).

5.1 Clasificación de filtración nominal

Una clasificación nominal indica que la tela captura un cierto porcentaje (a menudo entre el 85 y el 90 %) de partículas de un tamaño determinado.

Ejemplo:

Una tela nominal de 10 µm captura la mayoría de las partículas ≥10 µm.

5.2 Clasificación de filtración absoluta

Una calificación absoluta indica una eliminación de partículas casi completa (normalmente ≥99,9 %) en un tamaño específico.

Las clasificaciones absolutas se utilizan en:

- Filtración farmacéutica

- Procesamiento de alimentos y bebidas

- Aplicaciones químicas de alta pureza

5.3 Grados de filtración superficial vs. profunda

- La filtración de superficie captura partículas en la superficie de la tela, mejorando la facilidad de limpieza.

- La filtración profunda captura partículas en todo el espesor de la tela, ofreciendo una mayor capacidad de retención de suciedad.

Los tejidos filtrantes modernos a menudo combinan ambos mecanismos mediante tratamientos de superficie o laminaciones de membrana.

6. Tratamientos y mejoras de superficies

Los rollos de tela filtrante se pueden mejorar con tratamientos adicionales para mejorar el rendimiento:

- Calandrado : alisa la superficie para una mejor liberación del polvo.

- Acabado quemado : elimina las fibras sueltas

- Laminación de membrana de PTFE : mejora la captura de partículas finas

- Tratamiento antiestático : evita la descarga de chispas.

- Tratamiento repelente al agua y al aceite : resiste la humedad y los aerosoles de aceite.

Estos tratamientos influyen significativamente en la eficiencia de filtración y la vida útil.

7. Adaptación de los rollos de tela a los requisitos de la aplicación

Para seleccionar el rollo de tela filtrante adecuado es necesario equilibrar:

- Temperatura de funcionamiento

- Exposición química

- Características del polvo o del líquido

- Eficiencia de filtración requerida

- Método de limpieza

- Vida útil esperada

No existe un único tejido que se adapte a todas las aplicaciones. Un material y un grado de filtración bien combinados garantizan un rendimiento estable y una reducción de los costes operativos.

Conclusión

Los rollos de tela filtrante son la base de sistemas de filtración eficaces. Comprender los

materiales comunes, los métodos de construcción y los grados de filtración permite a ingenieros y operadores tomar decisiones informadas que inciden directamente en la eficiencia, la durabilidad y el cumplimiento de las normas ambientales del sistema.

Al seleccionar cuidadosamente el material de tela y el grado de filtración adecuados, y aplicar los tratamientos de superficie correctos, los sistemas de filtración industrial pueden lograr un rendimiento confiable, una vida útil prolongada y costos operativos optimizados en una amplia gama de aplicaciones.